Sinüs Bar: Giriş, Tipler ve Çalışma

Bu yazıyı okuduktan sonra öğreneceksiniz: - 1. Sinüs Çubuğuna Giriş 2. Mevcut Sinüs Çubuk Çeşitleri 3. Çalışma Prensibi 4. Küçük Bileşen Açısı Ölçümü 5. Büyük Bileşen Açısı Ölçümü 6. Kullanım Alanları 7. Doğruluk Gereksinim 8. Hata Kaynakları.

Sinüs Barına Giriş:

Sinüs çubuğu açıları ölçmek için en doğru araçtır. Yüksek kaliteli çelikten yapılmış ve uçlarında iki adet doğru şekilde gömülmüş silindirik tıkaç veya makaraya sahip olan doğru bir düz dikdörtgen çubuktan oluşur.

Sinüs çubuğu, iki silindirin merkezleri arasındaki mesafeyle belirlenir, yani 100mm, 200mm, 250mm veya 300mm, iki silindirin aynı çaplarda olması gerekir. Sinüs çubuğunun çeşitli kısımları taşlama ve alıştırmadan önce sertleştirilir.

Silindirler öyle sabit tutulur ki, çubuk çubuk yüzey plakasına yerleştirildiğinde çubuk yüzeyinin tam olarak yüzey plakasına paralel olması sağlanır.

Mevcut Sinüs Barları Türleri :

Sinüs çubukları, kullanım amacına ve uygulama yöntemine göre farklı form ve ebatlarda mevcuttur. Tasarım (a) 'da, fişler, çubuğun ön yüzeyinden yaklaşık 12 mm çıkıntı yapar ve tasarım (b) ve (c)' de, çubuğun uçları adımlanır ve fişler, her adımda vida ile sabitlenir. Mevcut olan farklı sinüs bar tipleri, Şekil 2'de gösterilmiştir. 1.21. Sinüs bar da inç olarak mevcuttur.

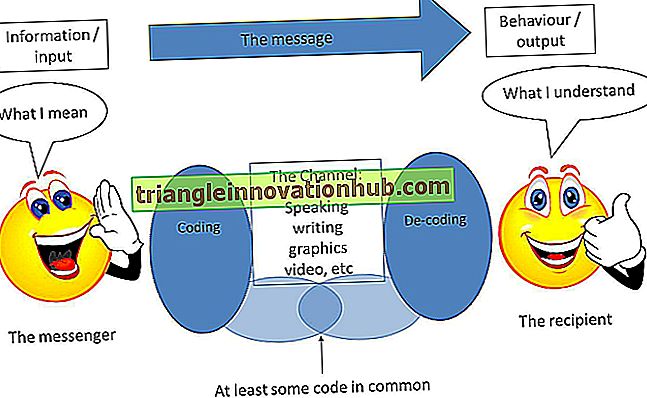

Sinüs Bar Çalışma Prensibi:

Sinüs çubuğunun çalışma prensibi trigonometri uygulamasına dayanır. Şekil 1.22'de gösterilen bir dik açılı ABC üçgeninde, BC uzunluğunun (dik) AB uzunluğuna (hipotenüs) oranı, açının sinüsü olarak adlandırılır.

Oran, üçgenin kenarlarının uzunluğundan bağımsız olarak daima aynı olacaktır. Kayma göstergeleri bir silindirin altına yerleştirilerek, çubuk yüzeyi işin herhangi bir açısal yüzeyine paralel yapılabilir.

Daha sonra kayma ölçer tarafından yapılan toplam yüksekliği ölçerek, açı aşağıdaki formülü kullanarak bulunabilir:

H = kayma ölçer tarafından yapılan yükseklik.

L = silindirlerin merkezleri arasındaki mesafe a.

Küçük Bileşen Açısı Ölçümü:

Küçük boyutlu bileşenlerin açısını kontrol etmek için, uygun bir kayma göstergesi kombinasyonu ile bir yüzey plakası üzerinde yaklaşık (Nominal) açı olan bir sinüs çubuğu kurulur.

Kontrol edilen bileşen, Şekil 1.23'te gösterildiği gibi bir sinüs çubuğunun yüzeyi üzerine yerleştirilir. Üniversal yüzey göstergesi gibi uygun bir standın üzerine bir kadran ölçer monte edilmiştir.

Uzunluğu boyunca bileşenin üzerine taşınır. Bileşenin üst yüzeyinde ve yüzey plakasında paralellikte bir değişiklik varsa, işaretçinin sapması ile gösterilir.

Şimdi, kayma göstergeleri yüksekliğini ayarlamaya çalıştık, böylece kadran göstergesi sıfır konumuna gelsin.

Daha sonra bu durumda, bileşenin açısı:

Nerede, θ = ölçülecek melek

h = kayma göstergelerinin yüksekliği.

L = Sinüs çubuğunun uzunluğu (merkezler arasında)

Büyük Bileşen için Açı Ölçümü:

Bileşen günah çubuğuna monte edilemeyecek kadar büyük olduğunda, sinüs çubuğu, şekil 1.24'te gösterildiği gibi bileşen üzerine monte edilebilir.

Silindirlerin üzerindeki yükseklik sürmeli bir yükseklik ölçer vasıtasıyla ölçülür. Ölçüm basıncını kontrol etmek için bir kadran ölçer de kullanılır. Şimdi, kadran göstergesi her seferinde sıfır değerini okuyana kadar yükseklik göstergesini ayarlayın. İki yükseklik ölçer okumasının farkı, Şekil 1.24'te gösterildiği gibi sinüs çubuğunun yükselişidir.

Bileşenin açısı:

Sinüs Barın Kullanımı:

Bir sinüs çubuğu bir yüzey plakası ve kayma göstergeleri ile birlikte kullanılmalıdır. Sinüs çubuğu, bileşenlerin açısını, iş parçalarının konikliğini vb. Kontrol etmek için kullanılır. Ayrıca, bir işi bilinen bir gerekli açıda ayarlamak için de kullanılır.

Sinüs Bar Doğruluk Gereksinimi:

Sinüs çubuğu, bu sınırın altında ve üstünde, 15 ° ile 45 ° arasındaki açılar için daha doğrudur, ölçülen açılar çok daha doğru değildir.

Bir sinüs çubuğunun doğru olması durumunda, aşağıdaki özelliklerin mevcut olması gerekir:

(i) Merkezler arasındaki mesafe (L) kesin olarak bilinmelidir.

(ii) Silindirlerin eksenleri birbirine paralel olmalıdır.

(iii) Sinüs çubuğunun üst yüzeyi düz ve paralel olmalıdır.

(iv) Silindirler aynı çapta olmalı ve yakın tolerans dahilinde yuvarlak olmalıdır.

Sinüs Çubuğundaki Hata Kaynakları:

1. Sabit Açı Hatası:

Bu, çalışma yüzeyi ve silindir eksenlerinin paralel olmaması durumunda ortaya çıkar.

2. Aşamalı Açı Hatası:

Bu, silindir merkez mesafesindeki hata nedeniyledir.

3. Ölçer bloğu tolerans birikmesi de ilerici bir hata kaynağıdır.